Projekt

Dauer: 9 Monate

Projektrolle: Projekt Owner

Einsatzgebiet: Österreich

Unternehmen

Branche: Kunststoffindustrie

Umsatz: ca. 400 Mio. €

Mitarbeiterzahl: ca. 2.200 gruppenweit

Aufgabe

- Bei der seriellen Konfektionierung von Kunststoffprodukten sind oft simple, wiederkehrende, manuelle Fertigungsschritte erforderlich.

- Zur Entlastung von monotonen und ermüdenden Tätigkeiten von Mitarbeitern:Innen und auch zur Senkung von Arbeits- und Qualitätskosten erscheint der Einsatz von „Cobots“ für solche Tätigkeiten sinnvoll.

- Das Projekt dient als „Proof of Concept“ für den Einsatz dieser „kollaborierenden Roboter“ in der Konfektionierung von Kunststoffprodukten der Gruppe.

- Das Projekt soll die Einsatzmöglichkeiten in Bezug auf die manuellen Fertigungsschritte evaluieren, sowie die Möglichkeiten zur Effizienzsteigerung als auch das Kostensenkungspotenzial feststellen.

Team

- Geschäftsführung, Leiter Technik

- Produktionsleitung, Teamleiter Produktion

- Lean Management Team

- Controlling

- Externer Projektpartner für Cobots

Maßnahmen

- Auswahl der Teammitglieder und Zusammenstellung des Teams.

- Selektion von geeigneten Arbeitsplätzen und Fertigungsschritten.

- Erhebung und Festlegung der notwendigen Eigenschaften und Kriterien in einem Anforderungskatalog und Lastenheftes für den Einsatz von Cobots.

- Darauf basierend Selektion von geeigneten Herstellern von Cobots.

- Erste ROI-Berechnung basierend auf dem bisher vorhandenen Wissen.

- Darauf basierend Bereitstellung eines CAPEX Budgets, sowie der notwendigen Personal- und Zeitressourcen.

- Auswahl von geeigneten Herstellern und eines externen Projektpartners, sowie erste Beschaffung von zwei Cobots für Testversuche.

- Montage der Cobots auf beweglichen Plattformen mit den notwendigen Anschlüssen für Infrastruktur, wie Strom, Druckluft, Netzwerk, Klebstoff etc. .

- Montage und Funktionstest der für den jeweiligen Anwendungsfall notwendigen Anbaugeräte der Cobots. (Greifer, Klebepistolen, etc. …)

- Programmierung der geplanten Fertigungsprozesse durch externes Fachpersonal.

- Laufend Abstimmung zwischen Produktionsteam, Lean Management Team und externem Projektpartner zur Verbesserung der Performance und Zuverlässigkeit der Anwendung.

- Sicherheits-Evaluierung der Arbeitsplätze durch Sicherheitsfachkraft und Arbeitsinspektor.

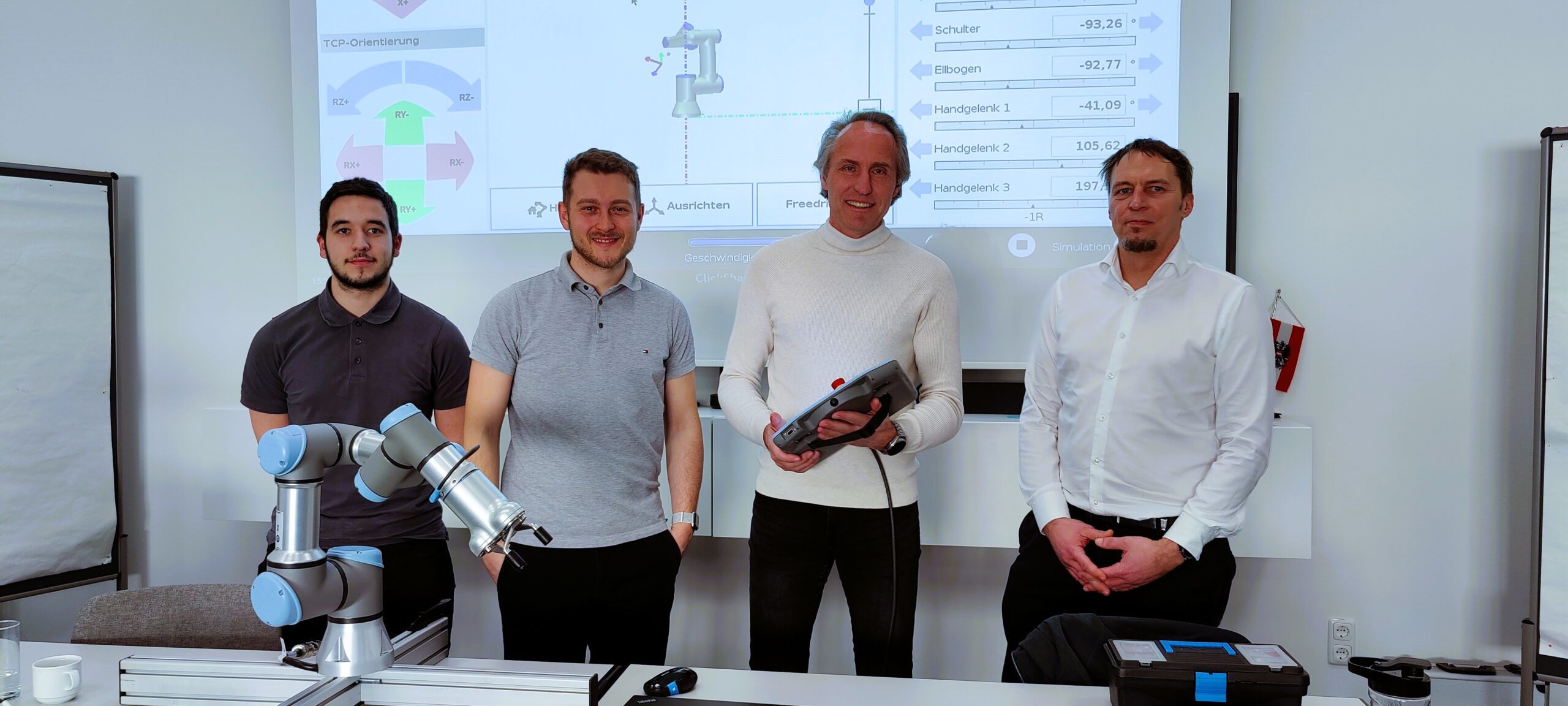

- Einschulung der Produktionsmitarbeiter in die Bedienung und Programmierung der Cobots.

Ebenfalls interessant:

Einführung SAP/R3 – ERP-Software für alle Standorte

Reporting

- Regelmäßiges Jour Fixe / Statusupdate mit dem Projektteam.

- Projekt- und Ergebnisdokumentation für die Geschäftsführung.

Erfolge

- Erstellung von Anforderungskatalog und Lastenheft für Cobots für die weitere Verwendung in der Gruppe.

- Erstellung einer und Bewertung einer ROI-Kalkulation für den sinnvollen Einsatz von Cobots.

- Alle Fragestellungen im Rahmen des „Proof of Concept“ konnten beantwortet werden.

- Die geeigneten Fertigungsschritte konnten identifiziert werden.

- Die Evaluierung der Arbeitsplatzsicherheit wurde positiv festgestellt.

- Es wurde festgestellt, dass der Einsatz von Cobots bei mittelgroßen- und Großserien zielführend und sinnvoll ist.

- Mitarbeiter konnten von körperlich ermüdenden, monotonen Tätigkeiten wesentlich entlastet werden.

- Das Projekt befand sich zum damaligen Zeitpunkt in der ersten praktischen Umsetzungsphase an mehreren Arbeitsplätzen.

- In der zweiten Ausbaustufe wurde eine weitere, größere Charge von Cobots beschafft. Diese wurden in unterschiedlichen Werken der Gruppe an den geeigneten Anwendungen und Arbeitsplätzen zum Einsatz gebracht.

Neueste Kommentare